Заводы которые покупают наполеон газовые грили

Когда слышишь про заводы, закупающие наполеон грили, сразу представляешь гигантские цеха с десятками установок — но в реальности всё куда тоньше. Многие ошибочно полагают, что газовые грили на производствах используются только для корпоративных мероприятий, тогда как на деле их часто интегрируют в системы тестирования материалов или даже в столовые для оптимизации процессов. Сам лично сталкивался с заводами, где наполеон модели вроде Prestige Pro или Rogue закупались не ради ?понтов?, а потому что их температурная стабильность подходила под специфические техпроцессы — скажем, для термической обработки мелких деталей в металлургии. Но об этом редко пишут в спецификациях, приходится узнавать через опыт, иногда даже через неудачи.

Почему именно наполеон грили, а не другие бренды

Здесь важно понимать разницу между промышленными и бытовыми моделями. Наполеон, особенно серии Prestige или Lex, часто выбирают из-за чугунных горелок — они выдерживают длительные циклы нагрева без деформации, что критично для заводов с непрерывными сменами. Один раз видел, как на химическом комбинате под Пермью использовали Rogue 425 с модифицированной системой подачи газа для сушки образцов — инженеры тогда жаловались, что китайские аналоги давали перепады температуры до 50 градусов, что портило точность замеров.

Но не всё гладко: в 2022 году мы поставили партию Napoleon Prestige 500 на завод в Татарстане, и там возникли проблемы с подключением к централизованным газовым магистралям — оказалось, штатные шланги не рассчитаны на давление выше 30 мбар. Пришлось экстренно заказывать адаптеры, а это лишние недели простоя. Такие нюансы редко обсуждаются в открытых источниках, но именно они определяют, почему некоторые предприятия в итоге переходят на Weber или даже самодельные решения.

Кстати, по моим наблюдениям, заводы в Уральском регионе чаще берут наполеон грили с дополнительными опциями вроде инфракрасных задних горелок — не для жарки стейков, а для локального прогрева металлоконструкций перед сваркой. Видел это на предприятии по производству ёмкостей, где гриль работал по 12 часов в сутки без остановки. Ресурс у таких моделей, конечно, сокращается, но замена горелок обходится дешевле, чем покупка специализированных печей.

Как заводы оценивают целесообразность закупок

Здесь нет универсальной формулы — всё зависит от техзаданий. Например, пищевые комбинаты могут тестировать грили на скорость нагрева до 300°C, чтобы оценить, подходят ли они для разогрева полуфабрикатов в потоке. Помню случай с мясоперерабатывающим заводом в Краснодаре: они купили три Napoleon Prestige Pro 665, но через месяц отказались от двух, потому что расход газа оказался выше расчётного на 15%. Пришлось пересматривать логистику поставок баллонов — мелочь, которая в итоге съела всю экономию.

Часто ключевым фактором становится не цена, а сервисное обслуживание. Napoleon предлагает контракты на годовое техобслуживание, но не все дилеры работают оперативно — заводу в Нижнем Новгороде как-то пришлось ждать запчасти для горелок 2 месяца, и всё это время линия простаивала. Сейчас многие перенимают практику закупать грили через компании с собственными сервисными центрами, например через ООО Импорт и Экспорт На Пути Торговля (Чанчжоу) — у них есть склад запчастей в Подмосковье, что ускоряет ремонты.

Любопытный момент: некоторые заводы документально оформляют грили как ?оборудование для термообработки?, а не как кухонную технику — это позволяет списывать затраты через амортизацию. Бухгалтеры обычно сопротивляются, но практика показывает, что при грамотном обосновании налоговые органы принимают такие решения. Главное — не переусердствовать с формулировками, иначе можно получить претензии по классификации ОКОФ.

Специфика интеграции грилей в производственные процессы

Самое сложное — не покупка, а ввод в эксплуатацию. Например, на лакокрасочном заводе в Екатеринбурге Napoleon Lex 485 использовали для сушки пробных покрытий на мелких деталях — пришлось разрабатывать подвесную систему для равномерного прогрева. Инженеры сначала пытались ставить изделия прямо на решётку, но это приводило к локальным перегревам. В итоге сделали кассетные держатели из жаропрочной стали — решение простое, но на его тесты ушло полгода.

Ещё один нюанс — вентиляция. Большинство заводских помещений не рассчитаны на постоянную работу грилей, поэтому приходится устанавливать вытяжные зонты с дополнительными фильтрами. На том же химическом комбинате под Пермью из-за недостаточной вытяжки на стенах оседал конденсат с примесями — пришлось переделывать всю систему вентиляции, что обошлось дороже самих грилей.

Иногда грили адаптируют под нестандартные топлива — скажем, сжиженный газ с повышенным содержанием пропана. Napoleon официально не рекомендует это, но на ряде предприятий идут на риски ради экономии. Видел, как на заводе ЖБИ в Ростовской области переделывали форсунки для работы на отходах газопереработки — грили работали, но КПД падал на 20–30%. Впрочем, для некоторых задач и этого хватало.

Роль поставщиков в успешности внедрения

Здесь многое зависит от компетенций импортёров. Например, ООО Импорт и Экспорт На Пути Торговля (Чанчжоу) не просто поставляет технику, но и консультирует по модификациям — их специалисты помогли нам на одном из заводов в Челябинске настроить грили для работы в неотапливаемом цехе при -20°C. Обычно в таких условиях возникают проблемы с подачей газа, но они предложили утеплить газовые линии и поставить редукторы с подогревом — решение сработало.

Важно и наличие демо-оборудования — не каждый завод готов купить партию грилей без тестов. На сайте inwaypatioheater.ru есть раздел с арендой образцов, что особенно полезно для предприятий, которые только оценивают целесообразность внедрения. Мы как-то брали там Napoleon Prestige 500 на двухнедельный тест для завода упаковки — в итоге отказались, но сэкономили на нецелевой закупке.

Кстати, поставщики часто знают о ?подводных камнях?, которые не описаны в мануалах — например, что некоторые модели Napoleon плохо работают при высоком давлении в магистралях или что чугунные решётки требуют особой очистки от промышленных загрязнений. Эти мелочи могут определить успех всего проекта.

Экономические аспекты и альтернативы

Если говорить о цифрах — стоимость владения редко ограничивается ценой покупки. Например, Napoleon Prestige Pro с ИК-горелкой обходится в 120–140 тыс. рублей, но ежегодное обслуживание (замена горелок, коллекторов, электроники) добавляет ещё 20–30%. Для сравнения: самодельные решения на базе промышленных горелок Buderus стоят дешевле в обслуживании, но требуют постоянного контроля — на одном из заводов в Твери инженер тратил на такие системы до 40% рабочего времени.

Иногда выгоднее брать грили с запасом мощности — даже если сейчас она не нужна. На металлургическом комбинате в Липецке купили Napoleon Rogue XT 525 с расчётом на будущее расширение линий, и через год это окупилось: когда запустили новый цех, просто перенесли часть грилей туда без дополнительных закупок.

Сейчас многие рассматривают альтернативы вроде электрических грилей или индукционных систем, но для большинства заводов газ остаётся приоритетом — он дешевле и проще в интеграции. Хотя в цехах с повышенными требованиями к чистоте воздуха уже переходят на электрические аналоги, пусть и с потерей в мощности.

Выводы и практические рекомендации

Если обобщить опыт — успешное внедрение наполеон грилей на заводах зависит от трёх факторов: технического аудита перед покупкой, наличия квалифицированного сервиса и гибкости поставщика. Не стоит гнаться за топовыми моделями, если задачи ограничены банальным подогревом — иногда достаточно простых серий вроде Napoleon TravelQ.

Важно сразу оценивать совместимость с инфраструктурой — давление газа, вентиляцию, температурный режим цехов. Мы как-то не учли вибрации от прессового оборудования на заводе в Казани, и у грилей быстро разболтались соединения — пришлось делать дополнительные крепления.

И да — никогда не полагайтесь только на документацию. Лучше найти коллег с похожими задачами и узнать их опыт, или обратиться к поставщикам вроде ООО Импорт и Экспорт На Пути Торговля (Чанчжоу), которые уже сталкивались с нетипичными сценариями. Их подход к созданию комфортных условий для работы техники — тот редкий случай, когда импортёр действительно погружён в специфику промышленного использования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

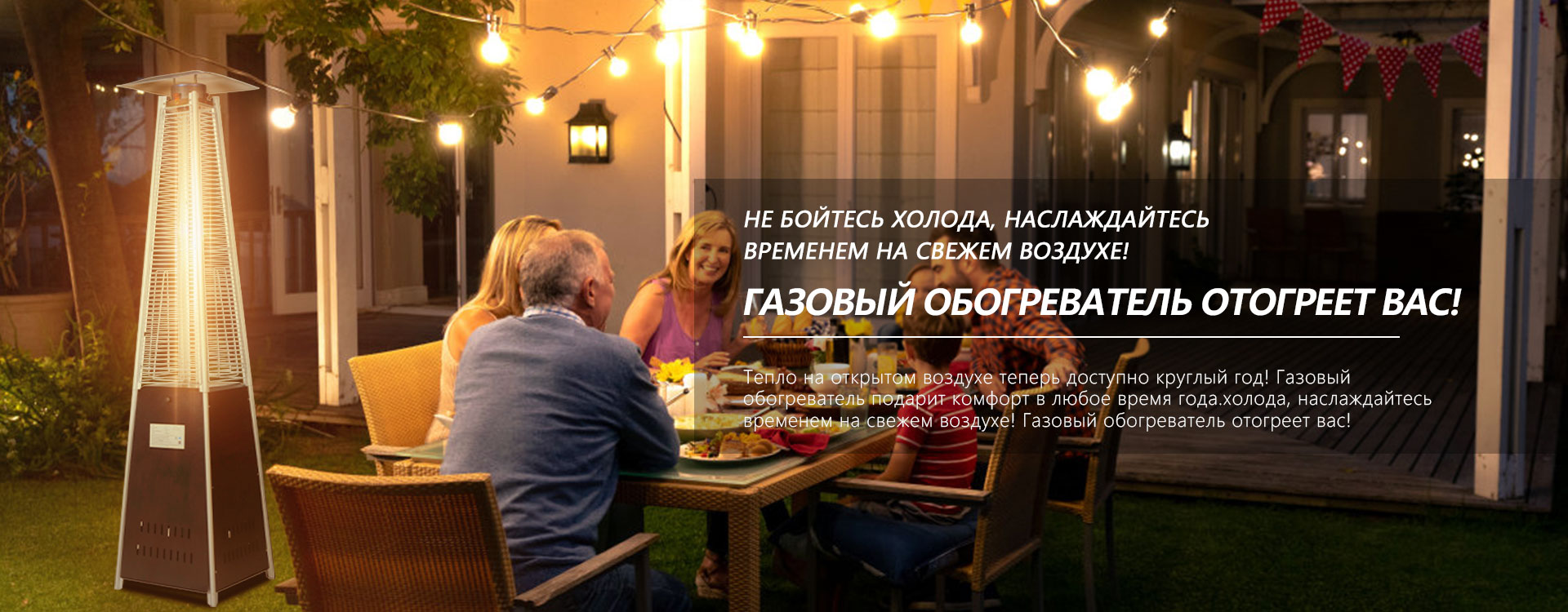

Черный башенный газовый обогреватель

Черный башенный газовый обогреватель -

Газовый гриль 5004B

Газовый гриль 5004B -

Электрический камин

Электрический камин -

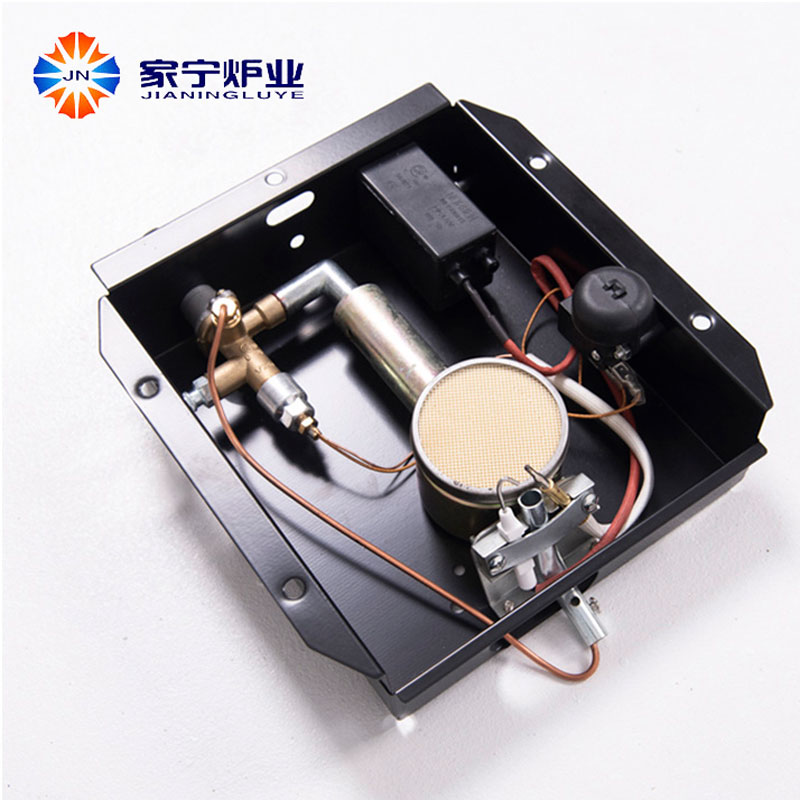

Иглы зажигания

Иглы зажигания -

Золотой газовый обогреватель может вскипятить воду

Золотой газовый обогреватель может вскипятить воду -

Башенный газовый обогреватель из нержавеющей стали

Башенный газовый обогреватель из нержавеющей стали -

Газовый гриль с 6+1 горелками

Газовый гриль с 6+1 горелками -

Пьезоэлектрический переключатель

Пьезоэлектрический переключатель -

Черный газовый обогреватель

Черный газовый обогреватель -

Башенная горелка

Башенная горелка -

Золотой башенный газовый обогреватель

Золотой башенный газовый обогреватель -

Усиленный новый газовый обогреватель может вскипятить воду

Усиленный новый газовый обогреватель может вскипятить воду

Связанный поиск

Связанный поиск- Производители долговечных газовых обогревателей для покупки

- Китай открытый газ барбекю гриль фабрики

- Купить фабрика электрический камин с входом с эффектом

- Долговечные электрические камины с обогревателями фабрики в Китае

- Китайские заводы по производству электрических декоративных каминов с эффектом пламени

- Поставщики газовых грилей char broil

- Китайские производители электрических каминов в домах

- камин электрический elekam

- Поставщики прочных газовых грилей для покупки

- Купить производителей электрических каминов с эффектом живого пламени