Китайский завод по производству газовых грилей Weber

Когда слышишь про китайский завод газовых грилей Weber, сразу представляются либо кустарные мастерские, либо гиганты вроде Foxconn. На деле всё сложнее — за восемь лет работы с ООО Импорт и Экспорт На Пути Торговля я видел, как менялось качество. Помню, в 2019-м к нам приезжал технолог из Германии — он два дня ходил по цеху и показывал, как правильно калибровать зазор между горелкой и теплорассеивателем. Именно такие детали отличают контрактное производство для Weber от рядовых китайских фабрик.

Почему именно Чанчжоу?

В провинции Цзянсу сложился кластер предприятий по обработке нержавеющей стали — это не случайность, а результат двадцатилетнего развития. Наша компания ООО Импорт и Экспорт На Пути Торговля изначально специализировалась на уличных обогревателях, но когда получила запрос на газовые грили Weber, пришлось перестраивать логистику. Главной проблемой стали не детали, а покраска — термостойкое покрытие для крышек гриля должно выдерживать 1000 циклов нагрева без потускнения.

Летом 2021-го мы полгода экспериментировали с толщиной эмали — то трещины появлялись при тестах на термоудар, то адгезия слабая. Спасение нашли в Японии, но их поставщик требовал закупать партии от 50 тонн. Пришлось договариваться с соседним заводом о совместной закупке — типичная для Китая кооперация.

Сейчас, глядя на готовые образцы, понимаешь: если бы не тот кризис с краской, не было бы сейчас этого ровного глянца на крышках Spirit II. Кстати, именно после этого случая Weber ужесточил приемку — теперь каждый пятый гриль проверяют на толщину покрытия ультразвуком.

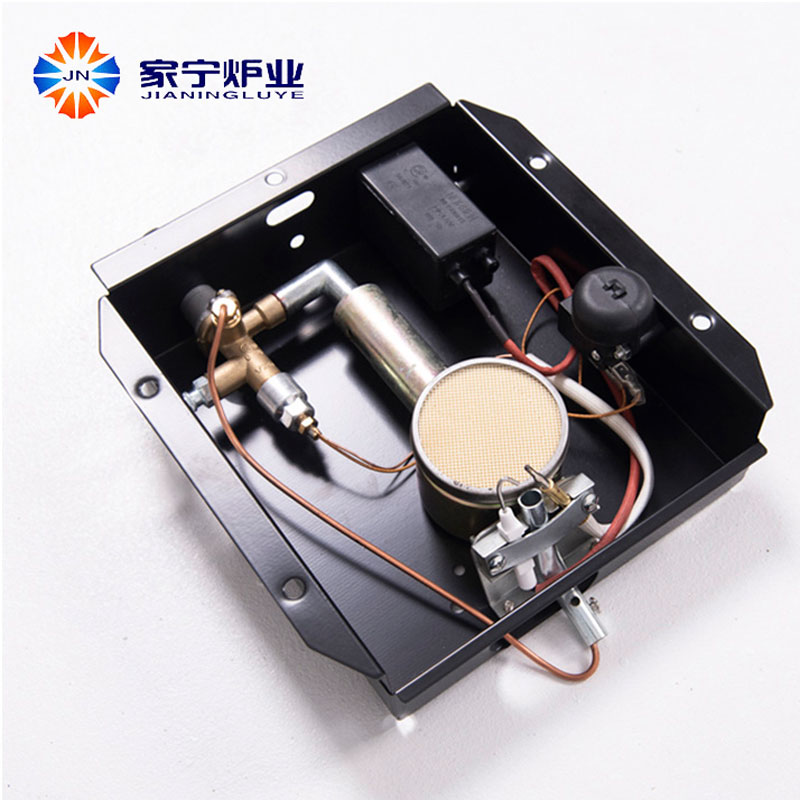

Технологические тонкости, о которых не пишут в каталогах

Сборка грилей Weber — это не просто свинчивание деталей. Вентили газовых трубок должны прокручиваться с усилием 3-5 Н·м, иначе либо будет протечка, либо регулятор температуры станет работать рывками. Мы три месяца тренировали операторов на специальных стендах — пока мышечная память не выработалась, брак доходил до 15%.

Система Flavourizer Bars — те самые пластины, которые создают дым — изначально делалась из алюминия. Но для китайского рынка пришлось перейти на оцинкованную сталь: у нас чаще жарят маринованное мясо с соевым соусом, и кислоты разъедали алюминий за сезон. Недостаток заметили только после жалоб от покупателей из Гуанчжоу — пришлось экстренно менять техпроцесс.

Самое сложное — пайка теплообменников. Немецкие инженеры требуют использовать только серебряный припой, но его цена выросла втрое после пандемии. Пытались заменить на медно-фосфорный — тесты показали коррозию через 300 часов. Вернулись к оригинальной технологии, но себестоимость выросла на 7%.

Логистика как элемент качества

Когда мы начали сотрудничать с ООО Импорт и Экспорт На Пути Торговля, главной ошибкой была экономия на упаковке. Отгрузили партию Genesis в картоне с тонким пенопластом — 12% грилей приехали с вмятинами на корпусе. Пришлось разрабатывать многослойные угловые вставки из вспененного полиэтилена. Сейчас упаковка весит почти 3 кг — дорого, но бренд того требует.

Летом в порту Шанхая температура достигает 45°C, а пропановые баллоны (идут в комплекте для некоторых рынков) нельзя перегревать. Пришлось арендовать крытые склады с кондиционированием — каждый контейнер теперь стоит на $200 дороже. Но альтернативы нет: в прошлом году у конкурентов взорвался баллон при разгрузке — весь порт остановили на сутки.

Таможенное оформление — отдельная история. Для грилей с Wi- Fi модулями пришлось получать сертификат связи — это добавило две недели к сроку поставки. Зато теперь мы единственные в Чанчжоу, кто легально поставляет умные грили в ЕАЭС.

Человеческий фактор

Немцы присылают аудиторов раз в квартал, и они всегда смотрят на руки рабочих. Перчатки должны быть без ворса, браслеты и кольца запрещены — царапина на нержавейке считается критическим дефектом. В 2022-м мы внедрили систему видеоконтроля за сборочными линиями — не для дисциплины, а для анализа движений. Оказалось, если брать горелку под углом 45 градусов, риск задеть соседнюю деталь снижается на 60%.

Зарплаты на нашем заводе газовых грилей на 20% выше среднего по региону — но и требования жёсткие. Токарь третьего разряда не имеет права работать с кронштейнами для Weber Summit — только пятый разряд и выше. При этом текучка всё равно есть: молодёжь не хочет годами шлифовать кромки заготовок.

Самое сложное — сохранить квалификацию, когда заказы идут волнами. В мае-июне работаем в три смены, к октябрю сокращаем до одной. Лучших сборщиков переводим на ремонт оснастки — так они не теряют навык.

Перспективы и тупики

Сейчас пробуем наладить производство чугунных решёток для Weber Original Kettle — раньше их делали только в США. Столкнулись с проблемой пористости металла — при литье образуются пузыри. Немецкий технолог советует добавить в форму оксид железа, но это удорожает процесс на 15%. Пока ищем компромисс.

Экспериментируем с местными аналогами нержавейки AISI 304 — китайская марка 06Cr19Ni10 дешевле, но при сварке иногда дает микротрещины. Возможно, придётся менять параметры сварки, но это повлияет на скорость линии.

Главный вывод за эти годы: китайский завод Weber — не про дешевизну, а про контроль. Когда видишь, как один инженер три часа настраивает давление в газовой магистрали тестового стенда, понимаешь — здесь воспроизводят не просто продукт, а стандарт. И это, пожалуй, дороже любого оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Колесо

Колесо -

Зонтичный газовый обогреватель из нержавеющей стали

Зонтичный газовый обогреватель из нержавеющей стали -

Газовый гриль с 6+1 горелками

Газовый гриль с 6+1 горелками -

Башенный газовый обогреватель из нержавеющей стали

Башенный газовый обогреватель из нержавеющей стали -

Золотой газовый обогреватель может вскипятить воду

Золотой газовый обогреватель может вскипятить воду -

Башенный газовый обогреватель с ромбовидной решеткой из нержавеющей стали

Башенный газовый обогреватель с ромбовидной решеткой из нержавеющей стали -

Пропановый газовый гриль-барбекю с 4 горелками, выходная мощность 34200 БТЕ, с проволочными эмалированными решетками для готовки

Пропановый газовый гриль-барбекю с 4 горелками, выходная мощность 34200 БТЕ, с проволочными эмалированными решетками для готовки -

Портативная печь для пиццы с легким розжигом и складным столиком

Портативная печь для пиццы с легким розжигом и складным столиком -

Газовый обогреватель из нержавеющей стали может вскипятить воду

Газовый обогреватель из нержавеющей стали может вскипятить воду -

Синий газовый обогреватель

Синий газовый обогреватель -

Башенный газовый обогреватель из нержавеющей стали

Башенный газовый обогреватель из нержавеющей стали -

Газовый гриль с 4+1 горелками

Газовый гриль с 4+1 горелками

Связанный поиск

Связанный поиск- Китайские поставщики прочных копченых грилей

- Китай газовые обогреватели патио для завода

- Китайские производители электрических каминов 3d

- Китайские заводы по производству прочных электрических каминов с эффектом живого пламени

- Заводы покупающие обогреватели для наружного применения

- пеллетный уличный обогреватель

- Производитель электрокаминов с эффектом пламени для домашнего использования купить

- Производитель электрических каминов с эффектом купить продукцию Lowes

- купить электрический камин с эффектом живого пламени

- Поставщики энергосберегающих газовых грилей