Китай газовый гриль барбекю 2 фабрики

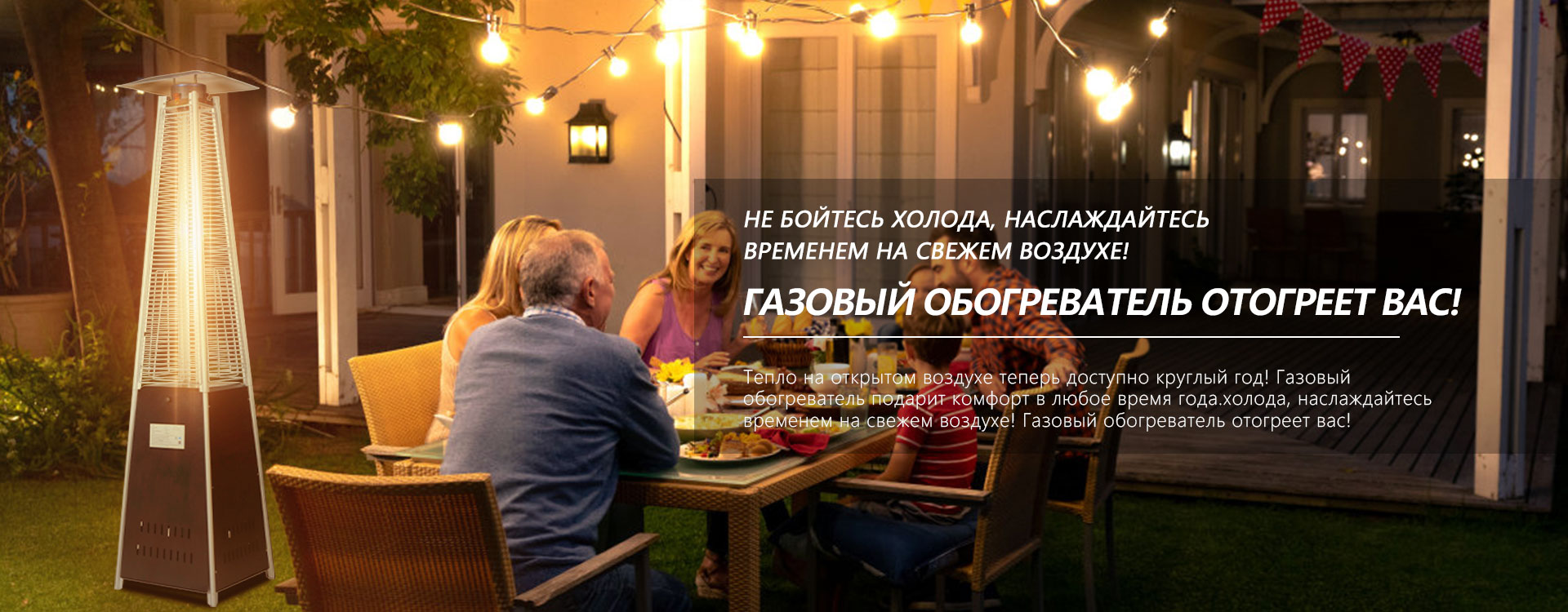

Когда слышишь про 'Китай газовый гриль барбекю 2 фабрики', многие сразу представляют штампованные модели с одинаковыми характеристиками. Но за этими словами скрывается принципиально разный подход к производству - от полукустарных линий до полностью автоматизированных цехов. Я лично объездил больше десятка заводов в провинции Цзянсу и видел, как одни производители годами используют устаревшие матрицы, а другие вкладываются в разработку новых систем теплораспределения.

Почему две фабрики - это не близнецы

Первое, что бросается в глаза при сравнении производств - организация литейного цеха. На старых заводах до сих пор используют ручную формовку жарочных панелей, что приводит к колебаниям толщины металла буквально на миллиметр-полтора. Помню, как в 2019 году мы получили партию с деформированными решётками именно из-за этого - при нагреве до 400°C появлялись волны.

Современные же предприятия типа того, с которым работает ООО Импорт и Экспорт На Пути Торговля (Чанчжоу), устанавливают немецкие литьевые автоматы с точностью до 0.2 мм. Но и здесь есть нюанс - китайские инженеры часто перенастраивают оборудование под местные марки стали, что иногда сказывается на антикоррозийных свойствах.

Интересно наблюдать эволюцию подходов: если пять лет назад главным аргументом была цена, то сейчас даже небольшие фабрики всерьёз конкурируют по системе защиты от ветра. Последние модели с их сайта inwaypatioheater.ru демонстрируют продуманную конструкцию ветрозащитных экранов - явно учтён опыт эксплуатации в российских условиях.

Сборка и контроль: где теряется качество

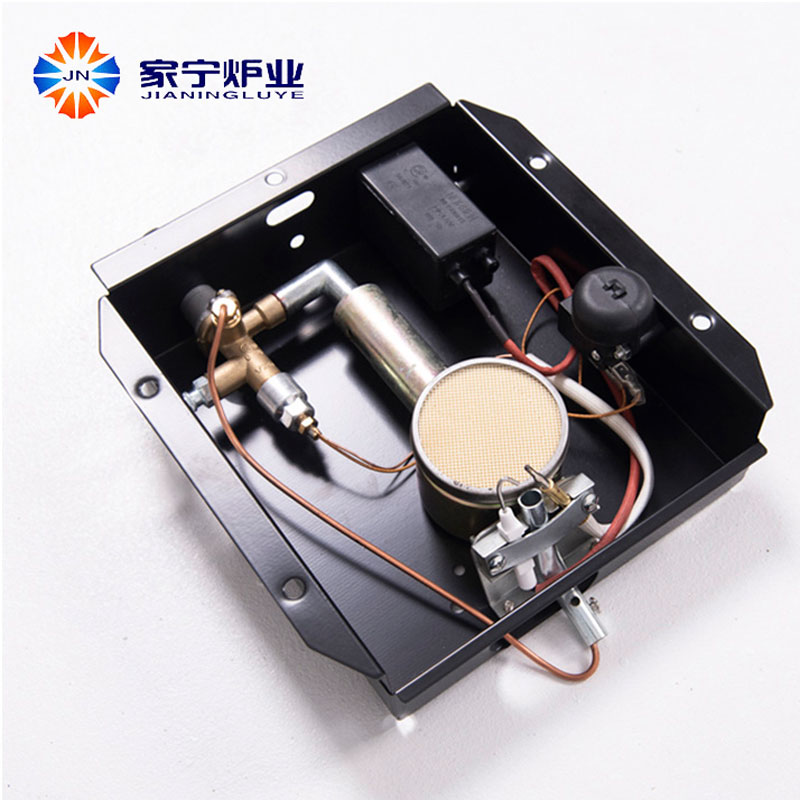

Наиболее уязвимое место - участок сборки горелочных блоков. Видел, как на одном заводе рабочие вкручивали форсунки без динамометрического ключа, полагаясь на 'чувство момента'. Результат - через сезон эксплуатации появлялись протечки газа на стыках.

Контроль качества теплорассеивателей - отдельная история. Некоторые производители до сих пор проверяют их визуально, тогда как передовые предприятия внедряют тепловизорное тестирование. Кстати, в спецификациях с сайта https://www.inwaypatioheater.ru заметил упоминание именно термографического контроля - это серьёзная заявка.

Упаковка - тот этап, где экономит даже топ. Помню, как пришлось списывать 12 грилей из-за того, что угловые пенопластовые вставки были тоньше на 3 см - этого хватило, чтобы при транспортировке погнулись регуляторы подачи газа.

Материалы: между рекламой и реальностью

Нержавеющая сталь 430 против 304 - вечная дилемма. Первая дешевле, но при постоянном контакте с морским воздухом начинает проявлять пятна коррозии уже через два сезона. Вторую часто используют только для лицевых панелей, экономя на внутренних элементах.

Порошковое покрытие - отдельная тема. Толщина слоя в 60-80 мкм, которую декларируют многие, на практике оказывается 40-50 при проверке толщиномером. Исключение - заводы, работающие на экспорт в скандинавские страны, там контроль строже.

Ручки и регуляторы - неожиданно проблемная зона. Производители часто закупают их у субподрядчиков, и здесь возможны расхождения по термостойкости. Как-то раз получили партию, где пластиковые ручки деформировались уже при 120°C вместо заявленных 180°C.

Инженерные решения: копии и разработки

Система прямого и непрямого нагрева - вот где видна разница между заводами. Первые часто копируют старые американские схемы, вторые разрабатывают гибридные варианты. Например, некоторые китайские инженеры добавили третью зону нагрева в компактные модели - решение спорное, но интересное.

Распределение жиклёров - кажется мелочью, но именно здесь кроется разница в равномерности прожарки. На современных производствах используют компьютерное моделирование потоков, тогда как мелкие фабрики до сих пор работают по шаблонам 10-летней давности.

Система сбора жира - та деталь, где китайские производители заметно обогнали европейских. Их съёмные поддоны с двойными стенками действительно удобнее в чистке, хоть и сложнее в производстве.

Логистика и адаптация к рынку

Упаковка для морской перевозки - отдельное искусство. Фабрики, работающие с ООО Импорт и Экспорт На Пути Торговля (Чанчжоу), используют трёхслойный картон с антиконденсатной пропиткой - мелочь, но она сохраняет товарный вид при длительной транспортировке.

Адаптация под российский газ - история с продолжением. Многие забывают, что давление в наших газовых сетях может колебаться, и стандартные редукторы не всегда справляются. Приходится либо устанавливать дополнительные стабилизаторы, либо перенастраивать заводские настройки.

Сервисные центры - больное место. Даже у крупных производителей их сеть в России развита слабо, поэтому важна возможность заказа запчастей напрямую с завода. На сайте inwaypatioheater.ru вижу каталог с номерами деталей - это правильный подход.

Что в итоге выбирать

Между двумя фабриками стоит выбирать не по цене, а по готовности производителя дорабатывать конструкцию. Те, кто присылают инженеров для изучения местных условий, в конечном счёте выигрывают, даже если их продукт на 15-20% дороже.

Сроки производства - важный фактор. Заводы с современным оборудованием обычно дают 30-45 дней против 60-90 у традиционных. Но и здесь есть подвох - при срочных заказах могут экономить на антикоррозийной обработке.

Документация - показатель отношения. Если техпаспорт содержит только общие фразы, а схемы сборки нарисованы схематично - это повод насторожиться. Напротив, детализированные инструкции с нюансами эксплуатации говорят о серьёзном подходе.

В конечном счёте, выбор между двумя производствами сводится к балансу между ценой и готовностью к диалогу. Те, кто действительно стремится 'согреть ваше пространство', как заявлено в философии компании из Чанчжоу, всегда идут на встречу по техническим вопросам и постоянно совершенствуют конструкцию на основе отзывов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовый гриль с 6+1 горелками

Газовый гриль с 6+1 горелками -

Портативная печь для пиццы с легким розжигом и складным столиком

Портативная печь для пиццы с легким розжигом и складным столиком -

Башенный газовый обогреватель из нержавеющей стали

Башенный газовый обогреватель из нержавеющей стали -

Башенная горелка

Башенная горелка -

Черный газовый обогреватель может вскипятить воду

Черный газовый обогреватель может вскипятить воду -

Универсальный газовый гриль

Универсальный газовый гриль -

Электрический камин

Электрический камин -

Чехол от дождя

Чехол от дождя -

Оранжевый газовый обогреватель

Оранжевый газовый обогреватель -

оранжевый башенный газовый обогреватель

оранжевый башенный газовый обогреватель -

Синий башенный газовый обогреватель

Синий башенный газовый обогреватель -

Пьезоэлектрический переключатель

Пьезоэлектрический переключатель

Связанный поиск

Связанный поиск- Китайские заводы по производству газовых грилей Гефест

- Производители электрических каминов которые экономят электроэнергию

- Поставщики каминов

- Купить esprit газовый гриль производитель

- Производители пропановых обогревателей в Китае

- Китайский завод наружных инфракрасных обогревателей

- уличный гриль для

- Китайские производители красивых электрических каминов с эффектом

- Китайские поставщики электрических каминных обогревателей

- Китайские модные электрические угловые камины с эффектом пламени фабрики